Produktionsablauf im VTN Walsdorf

Anlieferung der Rohware

Das Rohmaterial (tierische Nebenprodukte) wird nach erfolgter Anmeldung mit den Spezialfahrzeugen unseres Fuhrparks eingesammelt und im Verarbeitungsbetrieb Tierischer Nebenprodukte (VTN) Walsdorf angeliefert. Nach der Verwiegung werden in der Rohwarenhalle des VTN Walsdorf die eingesammelten verendeten Tiere und Schlachtabfälle in große Auffangmulden entleert.

Grob- und Feinbrecher

Von den Auffangmulden wird das Rohmaterial per Transport-Schnecken zu zwei seriell geschalteten Brechern (Grob- und Feinbrecher) befördert, wo es erst auf eine Korngröße von 50 mm und anschließend auf maximal 25 mm zerkleinert wird.

Metallabscheidung

Auf dem Weg zu den Sterilisatoren passiert das zerkleinerte Material die Metallabscheidung. Hier werden mit Hilfe eines Magneten metallische Fremdstoffe entfernt.

Sterilisator

Die Sterilisation ist der wichtigste Prozess im Verarbeitungsbetrieb Tierischer Nebenprodukte. In einem der vier zur Verfügung stehenden dampfbeheizten Sterilisatoren wird die zerkleinerte Rohware dem Verfahren der Drucksterilisation (mindestens 133 Grad Celsius sowie drei bar Druck und zwanzig Minuten Verweilzeit) unterzogen. Unter diesen Bedingungen werden nach heutigen Erkenntnissen alle Bakterien, Viren und Erreger abgetötet. Nach der Druckbehandlung wird der sterilisierte Fleischbrei über den Prallbehälter und das Fleischbreigefäß (45 m³ Volumen) dem Desintegrator zugeführt. Gleichzeitig werden die warmen Brüdendämpfe dem Luftkondensator (Luftkühler) zugeleitet.

Luftkondensator

Die mit einer Temperatur von über 65 Grad Celsius anfallenden Brüdendämpfe aus den Sterilisatoren und der Vakuumtrocknung (Anderson-Anlage) werden dem Luftkondensator zugeleitet. Hier werden die Dämpfe gekühlt, wobei sie zu Wasser kondensieren. Das Brüdenabwasser wird in das Pufferbecken (Abwasserreinigung) eingeleitet. Die hoch belastete abgekühlte Brüdenabluft wird im Prozess der Abluftreinigung den Bioreaktoren zugeführt.

Durchmesser: 3,96 m

Gesamte Rohrfläche: ca. 10.000 m²

Gesamtluftmenge: 840.000 kg/h

Hauptabmessung: 6 x 12 m

Gewicht: 31 t

Desintegrator (Schleudermühle)

Bevor das sterilisierte Rohmaterial der Trocknung in der Anderson-Anlage zugeführt werden kann, wird es im Desintegrator auf eine Korngröße von sechs Millimeter zerkleinert.

Anderson Verfahren

In der dreistufigen Vakuum-Umlaufverdampfungsanlage erfolgt die Trocknung unter Zugabe von Fett als Wärmeträger. Über eine Feuchtegehaltssteuerung wird der Fleischbrei aus der dritten Stufe entnommen und dem Dekanter zugeführt.

Dampfkessel

Die für die Sterilisation und Trocknung notwendige Wärmeenergie liefern zwei Dampfkessel. Ein jeder Kessel ist in der Lage 12 t Dampf in der Stunde zu erzeugen. Als Primärenergiestoff wird derzeit Erdgas eingesetzt. Alternativ kann Tierfett aus der eigenen Produktion zum Einsatz kommen.

Economiser

Zur Einsparung von Heizkosten wurde im Jahr 2009 ein Abgas-/Speisewasserwärme-

tauscher (Economiser - ECO) eingebaut. Durch diesen wird die Abgastemperatur von 240 °C auf 140 °C verringert und gleichzeitig die Temperatur des Speisewassers von

103 °C auf 137 °C erhöht.

Hierdurch erhöht sich der Wirkungsgrad des Heizkessels um 5%, was eine Einsparung der Heizmaterialien Gas und Tierfett zur Folge hat.

Dekanter

Der Fleischbrei aus der dritten Stufe der Andersonanlage wird in den Dekantern (Zentrifugen) in Flüssig- und Feststoffe getrennt.

Schneckenpressen

Die im Dekanter abgetrennten Feststoffe werden den Schneckenpressen zur Nachentfettung zugeführt. Das dabei gewonnene Restfett wird in den Trocknungsprozess zurückgeführt. Die gepressten Feststoffe (Schilfer) werden an eine Mahlanlage weitergeleitet.

Mahlanlage

Der zugeführte Schilfer wird in der Mahlanlage auf eine Korngröße von 2 mm gemahlen. Das Produkt Tiermehl entsteht.

Mehl- und Fettsilos

Nach dem Vermahlen wird das Tiermehl in Silos zwischengelagert. Es stehen vier Mehlsilos mit je einem Fassungsvermögen von 100 t zur Verfügung.

In zwei Tierfettsilos wird unter Wärmezufuhr das Tierfett flüssig gehalten und ebenso wie das Tiermehl zwischengelagert.

Tricanter

Dem Tierfett werden im Tricanter restliche Feststoffe entfernt. Das gereinigte Tierfett wird entweder den Tierfettsilos und anschließend der thermischen Verwertung bzw. den Separatoren zugeführt. Die abgetrennten Feststoffe werden erneut dem Trocknungsprozess zugeleitet.

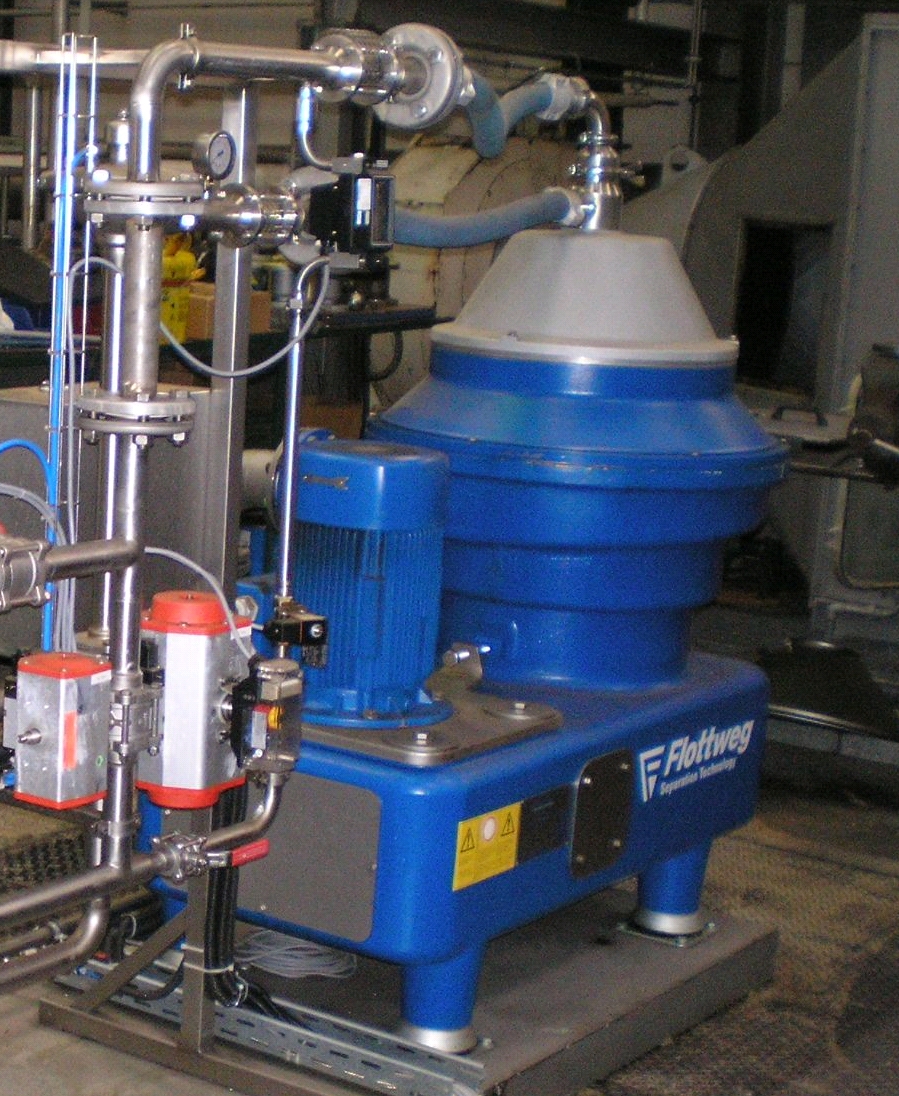

Separatoren

In den Separatoren wird das Tierfett soweit aufbereitet, dass die Vorschriften für den Einsatz von Tierfett als Energiemittel eingehalten werden können. Die abgetrennten Feststoffe bzw. geringste Wassermengen werden erneut dem Trocknungsprozess zugeführt. Das separierte Tierfett wird in Tierfetttanks weitergeleitet.

Tierfetttanks

Hier wird das Tierfett vor der Zufuhr zum Dampfkessel unter Wärmezufuhr flüssig gehalten und zwischengelagert.

Abhäutung

Die in der Rohwarenhalle angelieferten Rinder werden von der restlichen Rohware getrennt und anschließend enthäutet. Die gewonnenen Häute werden entsprechend der gegebenen Vorschriften aufbewahrt und anschließend entweder dem Großhandel zur Herstellung von Leder übergeben bzw. beim Vorliegen eines Verdachts auf BSE (Bovine Spongiforme Enzephalopathie) dem Entsorgungsprozess (Rohwarenmulde) zugeführt.

(Bild rechts: Rinderhäute im Salzraum)